Управление качеством на предприятиях

Относительно недавно стандарт IRIS встал на российские рельсы. Необходимость внедрения стандарта IRIS (International Railway Industrial Standard) на предприятиях железнодорожной промышленности России и стран СНГ указана в распоряжении ОАО «РЖД» от 17 марта 2009 г. № 1943р, которым утверждены основные направления политики ОАО «РЖД» в области стратегического управления качеством потребляемой продукции. В соответствии с данным документом, на предприятиях поставщиках ОАО «РДЖ» в период с 2012 по 2014 г. должен быть осуществлен переход на требования международного стандарта IRIS и проведена сертификация.

Начиная с 2015 г. ОАО «РЖД» планирует закупать железнодорожную технику и компоненты только у предприятий, сертифицированных на соответствие требованиям стандарта IRIS. Какие цели ставит перед производственниками стандарт IRIS? Железная дорога и подвижной состав — это источники повышенной опасности, которые требуют слаженных действий компетентной команды, высокого качества выполнения работы, большой ответственности не только руководителей, но и каждого работника в отдельности. Над решением вопроса безопасности в 2004 г объединили усилия руководители нескольких предприятий — лидеров железнодорожной промышленности, такие, например, как Siemens и Bombardier. Совместная работа ведущих мировых производителей железнодорожной техники, таких как Alstom, Ansaldobreda, Knorr-Bremse, Faiveley, GHH-Valdunes, Harting, VoithTurbo, а также других крупнейших железнодорожных операторов и национальных компаний железных дорог привела к разработке специальных требований к системам менеджмента предприятий железнодорожной промышленности. Стандарт IRIS основан на лучших практиках ведущих производителей железнодорожной техники и накопленном опыте отраслевых стандартов из других областей. Гарантом внедрения стандарта на зарубежных предприятиях выступил Европейский союз железнодорожной промышленности — UNIFE. В России активную роль по продвижению стандарта IRIS взяло на себя НП «ОПЖТ» (Объединение производителей железнодорожной техники).

Цель данного стандарта — предотвращение и снижение числа дефектов в цепи поставок железнодорожной промышленности, при этом он является залогом успешности трансферта передовых технологий на отечественные предприятия. На сегодняшний день следует признать, что многими предприятиями стандарт IRIS воспринимается не иначе как внешнее требование со стороны ОАО «РЖД», которому нужно соответствовать. К сожалению, мало кто рассматривает IRIS как основу для повышения эффективности системы управления предприятием, несмотря на то что в этом стандарте собрана лучшая отраслевая практика. Следует понимать, что стандарт IRIS — это стратегический инструмент, который необходимо использовать, чтобы усовершенствовать практику управления предприятием комплексно, с определением требований к поставщикам и развитию бизнеса. Стандарт направлен на взаимодействие всех заинтересованных сторон: производителей, эксплуатирующих организаций, поставщиков, потребителей (пассажиров), а также на повышение качества и надежности продукции для железной дороги.

Сертификат IRIS сегодня признан во всем мире как знак качества. После сертификации организаций в 23 странах на 5 континентах международное значение IRIS уже не требует иных свидетельств. По состоянию на 1 декабря 2015 г. в мире по стандарту IRIS сертифицировано 1217 предприятий, в том числе 95 предприятий в России.

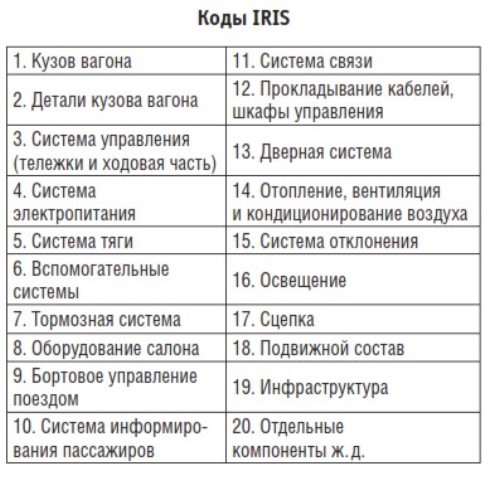

В область сертификации IRIS входят 20 кодов, которые приведены в табл. 1, при условии ведения в организации деятельности по проектированию и разработке, и/или изготовлению, и/или техническому jбслуживанию и ремонту (техническое обслуживание, диагностика и текущий, средний, капитальный ремонт) подвижного состава и его компонентов. В июне 2015 г. область сертификации IRIS была расширена на инфраструктуру и вошла в 19-й код, который ранее назывался «Сигнальные системы».

Таблица 1

В Уральском регионе сертифицированы такие предприятия, как Каменск-Уральский металлургический завод, НПО «Автоматика», производственное объединение «Октябрь», ОАО «Уральские локомотивы», НПО «САУТ», НПЦ «Промэлектроника», ЕВРАЗ НТМК, НПК «Уралвагонзавод», ФГБОУ ВО «Уральский государственный университет путей сообщения», ОАО «Уралкабель» и другие. Как видно из представленного перечня, флагманы уральской железнодорожной промышленности и транспортного машиностроения уже прошли сертификацию по стандарту IRIS.

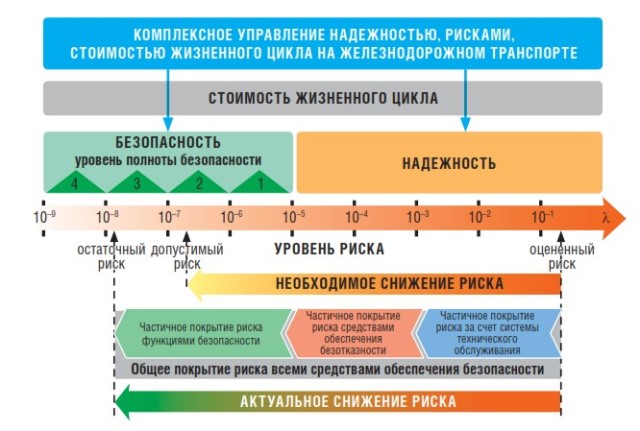

Цель железнодорожной системы — достичь определенного уровня железнодорожных перевозок в течение заданного времени безопасным образом за счет комплексного управления надежностью, рисками, стоимостью жизненного цикла на железнодорожном транспорте. Технология, приведенная на рис. 1, определенная в требованиях стандарта IRIS, показывает очевидное влияние на качество услуги, предоставляемой потребителю.

Рис.1

Технология разработки и внедрения требований стандарта железнодорожной промышленности IRIS в Уральском государственном университете путей сообщения (УрГУПС)

Среди работ, выполняемых по заказам от предприятий железнодорожного транспорта в УрГУПС,

кодам сертификации стандарта IRIS в полной мере отвечает проектирование систем сигнализации, централизации и блокировки (СЦБ), которое проводится в научно-исследовательской лаборатории «Компьютерные системы автоматики» (НИЛ «КСА»). Сотрудники из числа руководства лаборатории составили рабочую группу по реализации проекта IRIS в УрГУПС. Был создан коллектив единомышленников, заинтересованных в совершенствовании процессов проектирования, увлеченных новыми решениями и технологиями в условиях конкуренции среди проектных организаций. После почти двух лет изучения системы менеджмента по стандарту IRIS на основе собственного опыта мы готовы предложить свои решения по внедрению системы.

В УрГУПС для выполнения проекта IRIS на начальном этапе утвержден ряд приказов и распоряжений по распределению зон ответственности и полномочий, принят к исполнению план-график разработки и внедрения системы, проведена ее диагностика на соответствие установленным требованиям.

При реализации проекта IRIS были поставлены следующие задачи:

1. Разработать и сертифицировать систему менеджмента по стандарту IRIS, обеспечить выполнение ее требований по минимизации рисков и предотвращению потерь, возникающих при проектировании систем СЦБ.

2. Создать систему управления проектами, обеспечивающую прослеживаемость выполнения требований заказчика на каждом этапе выполнения проекта системы СЦБ.

3. Использовать преимущества сертификации по стандарту IRIS при участии в конкурсах на выполнение работ по проектированию систем СЦБ для предприятий ОАО «РЖД», а также повысить имидж научно-исследовательской деятельности УрГУПС. Наиболее эффективными инструментами в стандарте IRIS являются: портал IRIS (база данных о производителях железнодорожной техники), технологии экономической эффективности LCC и обеспечения безопасности RAMS, проектный менеджмент, риск-менеджмент. Также существенным преимуществом стандарта IRIS является использование «гибких» измерителей КРI (key performance indicators), позволяющих контролировать степень достижения стратегических, оперативных и индивидуальных целей. Это и средство для оценки результативности и эффективности бизнес-процессов. Поэтому один и тот же показатель одновременно может служить как для оценки степени достижения цели, так и для мониторинга процесса. В лаборатории установлено более 20 ключевых показателей (KPI), по которым можно судить и отслеживать улучшения созданной системы.

На сегодняшний день можно сказать, что успех при реализации проекта был определен высокой исполнительской дисциплиной участников рабочей группы при выполнении мероприятий плана-графика, новыми конструкторскими решениями в области профессионального проектирования систем СЦБ. Разработка и внедрение системы менеджмента IRIS в НИЛ «КСА» проходила по следующим основным этапам:

1-й этап — диагностика существующих производственных процессов и процессов взаимодействия с заказчиком. Проведена оценка соответствия порядка выполнения проектной документации требованиям стандарта IRIS.

2-й этап — документирование процедур проектирования и разработки, систематизация справочников и технологий проектирования систем СЦБ.

3-й этап — отладка всех требований стандарта на основе лучших практик с учетом специфики выполняемых работ в лаборатории, создание прослеживаемой цепочки действий по выполнению проектной документации.

Особенностью сертификации системы менеджмента IRIS является то, что требования стандарта должны не просто выполняться, а должны быть представлены свидетельства управления процессами проектирования и разработки на каждом этапе выполнения проекта, при одобрении каждого этапа работ перед переходом к следующему. Для реализации такой задачи в НИЛ «КСА» создана система Redminе, с возможностями автоматизированного формирования текущих задач для сотрудников. Выполнение каждого проекта можно наблюдать в режиме онлайн при сохранении всей истории проекта.

Входными данными для проектирования и разработки в системе управления проектами Redminе являются:

— перечень типовых материалов и технических методик для проектирования и разработки, одобренный потребителем;

— сметный расчет, согласованный потребителем;

— условия договора и техническое задание на проектирование, т. е. заданные показатели качества проекта;

— принципиальные схемы исполнительной группы проектируемой централизации или иная техническая документация от потребителя;

— сроки и анализ объема выполняемых работ, оценка возможностей и компетенций инженеров НИЛ «КСА», вовлеченных в процессы проектирования; требования параметров безотказности, готовности, ремонтопригодности и безопасности, с учетом информации об отказах на спроектированных объектах;

— анализ рисков и возможностей по выполнению проекта.

На наш взгляд, сложности при внедрении стандарта IRIS одновременно стали возможностями для улучшения процессов проектирования в НИЛ «КСА» систем СЦБ, а именно:

— использование средств автоматизации при управлении проектами и их выполнении;

— интеграция систем менеджмента на базовой платформе требований международного стандарта ISO 9001:2008 и профессиональных требований, при управлении качеством для организаций железнодорожного транспорта;

— освоение новых технологий менеджмента с учетом специфики железнодорожного производства и управление цепями поставок;

— привлечены лучшие практики и опыт сотрудников университета в области формирования системы менеджмента качества.

Безусловно, стандарт IRIS имеет ряд требований и процессов, ранее не применявшихся в НИЛ «КСА», необходимо было их освоить и научиться использовать, а при необходимости автоматизировать управление процессами. Прежде всего, речь идет о следующих технологиях, определяющих современное развитие профессионального менеджмента:

— менеджмент проектов;

— управление рисками в проекте; оценка проектов по критериям RAMS (безотказность, готовность, ремонтопригодность, безопасность), с учетом полученной информации об отказах и авариях на объектах проектирования СЦБ;

— менеджмент конфигурации, основанный на изменении типового конструктива с минимизацией

процесса изменений.

Названные технологии — это не только требования стандарта IRIS, а скорее действенные рабочие методики при выполнении проектирования систем СЦБ, которые подлежат все большему использованию в проектных организациях. В настоящее время на вышеназванные технологии разработаны международные и/или национальные стандарты, а также стандарты ОАО «РЖД», которые подлежат изучению и исследованию научным работниками УрГУПС. Обязательным требованием стандарта IRIS является выполнение требований стандартов Европейского комитета по стандартизации в области электротехники (СENELEC) или их аналогов — европейских стандартов (EN) на проектную документацию систем СЦБ. Следует понимать, что в национальных стандартах требования к проектированию сигнальных систем несколько другие, они более адаптированы к российским требованиям проектирования, а порой и противоречивы к европейским. Для выполнения данного требования принято решение о составлении справочных таблиц соответствия международных и отечественных стандартов в области проектирования систем СЦБ. 17 апреля 2014 г. после устранения выявленных несоответствий при проведении сертификации процессов проектирования в НИЛ «КСА», по решению европейского центра IRIS университету выдан сертификат, подтверждающий внедрение и выполнение требований стандарта IRIS и высокое качество проектирования сигнальных систем. Эти данные занесены на международный портал IRIS производителей железнодорожной техники.

Технология «Управление рисками» в стандарте IRIS: как избежать потерь и расширить возможности

Остановимся на аспекте управления рисками. Следует понимать, что одна из основных идей стандарта IRIS — минимизация рисков по потере и при изменении данных в процессах разработки проектной документации. Требования стандарта IRIS формируют в целом рискориентированную систему менеджмента применительно к качеству, технической безопасности и бизнесу. Такая риск-система управления обязывает установить действия по предотвращению ошибок в бизнес-процессах, таких как анализ требований, относящихся к продукции, управление изменениями, предупреждающие действия на непредвиденные обстоятельства, управление несоответствующей продукцией, управление непредусмотренными и отложенными работами.

В настоящее время в российском менеджменте проходит первичное, начальное осмысление технологии управления рисками. Процессы проектирования наиболее характеризуются высокой неопределенностью по срокам его выполнения и достижению результата. Руководитель проекта видит риски яснее, чем кто-либо другой. Несомненно, риски сопутствуют каждому проекту и рассматриваются как объединяющий инструмент для управления результатами, графиками и бюджетами проектов. Управление рисками, в свою очередь, вплетено в технологию «менеджмент проектов» как его составляющая. В международном менеджменте проектный подход к реализации договоров/технических заданий применяется давно и успешно, но у нас он по-прежнему воспринимается настороженно, поскольку в нем усматривается скорее угроза существующим основам организационного устройства предприятий, нежели инструмент повышения эффективности.

Идентификация и количественная оценка рисков по проекту, планирование антирисковых мероприятий и мониторинг их выполнения осуществляются путем разработки плана по снижению и устранению рисков, а в дальнейшем проводится его переоценка и оценка эффективности. Ответственный за разработку плана по снижению рисков инициирует предложения от ведущих сотрудников и формирует план снижения и устранения рисков. В НИЛ «КСА» сегодня проводятся работы по созданию интеллектуальной системы формирования плана рисков и связанных с этим задач, учитывающие опыт по выполнению подобных проектов и требования потребителя к каждому отдельному проекту.

При анализе рисков следует учитывать и оценивать возможности возникновения причин несоответствий, а также информацию о выполнении проекта в отношении следующего:

— квалификации персонала и организации графика работы персонала, имеющегося опыта подобного проектирования;

— соблюдения сроков выполнения этапов проекта;

— применимости типовых нормативных документов при выполнении проектирования;

— технических возможностей применяемого в проектировании оборудования;

— новизны и особенности выполнения проекта;

— идентифицированных ранее рисков по другим проектам;

— выявленных несоответствий, претензий по аналогичным процессам от потребителей.

Каждая система менеджмента направлена на постоянное улучшение, поэтому работы по совершенствованию процессов управления и их автоматизации должны проводиться на регулярной основе. Сегодня сотрудники лаборатории готовятся к очередному внешнему десертификационному аудиту на повышение результативности системы менеджмента по стандарту IRIS и ориентированы на достижение целей бизнеса.

Материал предоставлен журналом Инновационный транспорт №4 (18) от 12.2015.

http://www.usurt.ru/izdatelsko-bibliotechnyy-kompleks/zhurnal-innovatsionnyy-transport/nomera-zhurnala